Spider-Man.

Stellen Sie sich vor, Flugzeuge würden nur noch halb so viel wiegen wie heute und wären trotzdem doppelt so stabil. Stellen Sie sich vor, Handel und Industrie könnten komplett auf Kunststoff verzichten und dem Mikroplastikteppich im Pazifik würde der Nachschub ausgehen. Oder stellen Sie sich vor, defektes Herzmuskelgewebe ließe sich einfach durch künstlich hergestelltes Material exakt reproduzieren.

Ein solches Material hätte Potenzial, Wirtschaft und Gesellschaft zu revolutionieren. Und es existiert bereits: Es ist Spinnenseide – extrem stabil und flexibel, biologisch abbaubar und steril. Zahlreichen Branchen eröffnet dieses Material neue Wege, weil man es jetzt auch maschinell herstellen kann.

Der Mann, der erstmals ein Verfahren zur Herstellung von Spinnenseide in größerem Maßstab entwickelt hat, und der dafür im vergangenen Jahr für den European Inventor Award des Europäischen Patentamtes nominiert war, heißt Thomas Scheibel. Scheibel ist Professor am Lehrstuhl für Biomaterialien der Universität Bayreuth sowie Gründer und Gesellschafter des Start-ups AMSilk, das gemeinsam mit Partnern im großen Stil künstliche Spinnenseide produzieren und unter dem Namen Biosteel vertreiben will.

Industrien sind begeistert.

Es gibt bereits namhafte Unternehmen, die Fäden aus Spinnenseide einsetzen wollen: Adidas hat einen einmalig leichten und stabilen Laufschuh entwickelt, der demnächst in großer Stückzahl produziert werden soll. Omega hat ein besonders hautverträgliches Uhrenarmband aus künstlicher Spinnenseide hergestellt.

Schon seit Jahren werden Spinnenseideproteine in der Kosmetikbranche eingesetzt. In Cremes oder Nagellack sorgen sie für einen atmungsaktiven Schutzfilm auf der Haut. AMSilk konnte seine Kosmetiksparte kürzlich erfolgreich an den Schweizer Branchenriesen Givaudan verkaufen. Zudem hat die Medizintechnik das Potenzial der künstlichen Spinnenseide erkannt: „Das Material ist steril, man kann es am und im Körper einsetzen, ohne dass es zu Abstoßungsreaktionen kommt“, so Scheibel.

Die Luftfahrtindustrie ist ebenfalls begeistert: Um Materialien für den Flugzeugbau auf Basis synthetischer Seide zu entwickeln, haben Airbus und AMSilk eine Kooperation vereinbart. Schon heute werden viele Teile großer Verkehrsflugzeuge aus Gründen der Gewichtsreduzierung aus Verbundstoffen und nicht mehr aus Aluminium gefertigt. Hier könnte statt Carbon künftig der AMSilk-Werkstoff zum Einsatz kommen und für noch weniger Gewicht und noch mehr Haltbarkeit sorgen.

Auch bei Lufthansa Cargo haben die vielfältigen Einsatzmöglichkeiten von Spinnenseide das Interesse geweckt. Luftfrachtpaletten beispielsweise müssen heute noch aus Gründen der Ladungssicherheit und zum Schutz vor äußeren Einflüssen mit erheblichen Mengen Plastikfolie ummantelt werden. Das Umweltmanagement der Frachtairline befasst sich deshalb zurzeit mit der Frage, ob aus Spinnenseide hergestellte Folie, die vollständig biologisch abbaubar wäre, mittelfristig die schwer recycelbaren Plastikberge ablösen könnte?

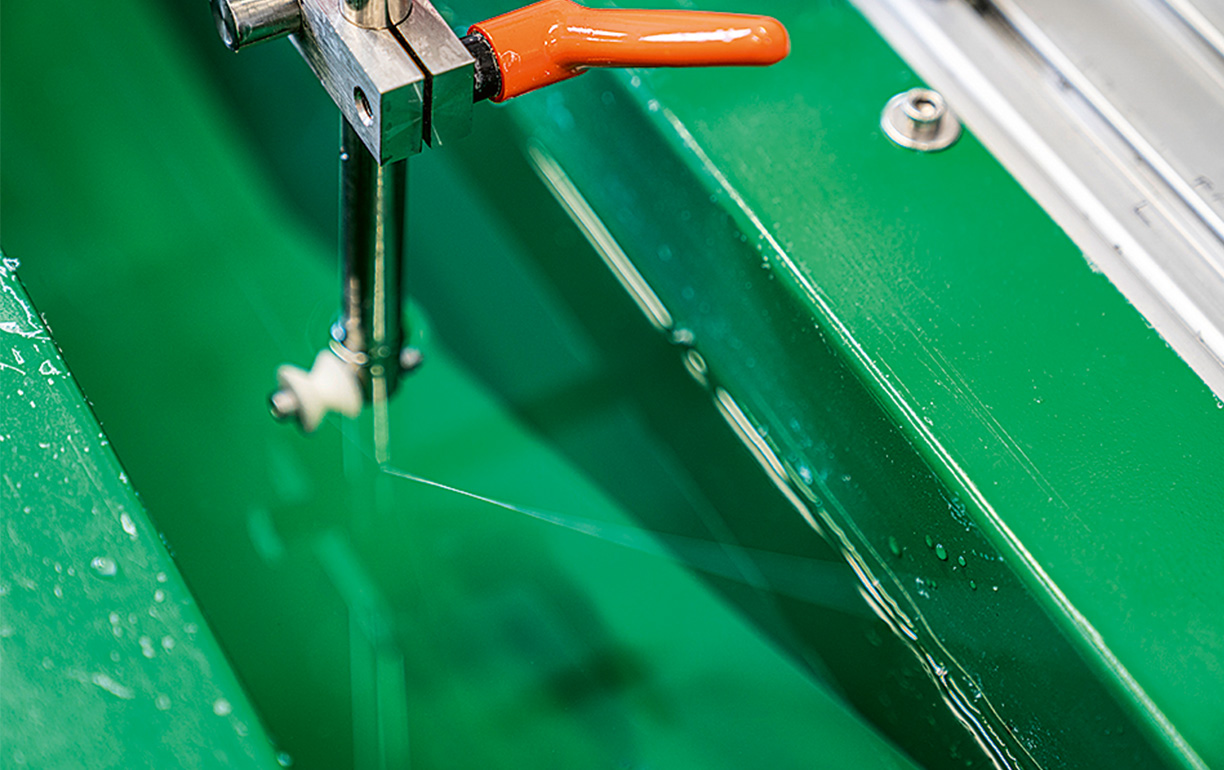

Bei Professor Scheibel im Institut steht jedenfalls schon eine Anlage, die eine einmalig dünne und stabile Folie fertigen kann. Auch ist der Forscher überzeugt, dass sich das Material bald im großen Maßstab wirtschaftlich herstellen lässt. Dann könnte es auch zur Produktion von billigen Alltagswaren wie Folien und Verpackungen verwendet werden. „Das Verfahren ähnelt der Waschmittelproduktion“, sagt Scheibel. Sind die entsprechenden – freilich erheblichen – Anfangsinvestitionen getätigt, bietet Spinnenseide womöglich eine echte Perspektive, um langfristig umweltschädliche Kunststoffe zu verdrängen und das globale Mikroplastikproblem zu lösen.

|

Schon seit Jahren werden Spinnenseideproteine in der Kosmetikbranche eingesetzt. In Cremes oder Nagellack sorgen sie für einen atmungsaktiven Schutzfilm auf der Haut. AMSilk konnte seine Kosmetiksparte kürzlich erfolgreich an den Schweizer Branchenriesen Givaudan verkaufen. Zudem hat die Medizintechnik das Potenzial der künstlichen Spinnenseide erkannt: „Das Material ist steril, man kann es am und im Körper einsetzen, ohne dass es zu Abstoßungsreaktionen kommt“, so Scheibel. Die Luftfahrtindustrie ist ebenfalls begeistert: Um Materialien für den Flugzeugbau auf Basis synthetischer Seide zu entwickeln, haben Airbus und AMSilk eine Kooperation vereinbart. Schon heute werden viele Teile großer Verkehrsflugzeuge aus Gründen der Gewichtsreduzierung aus Verbundstoffen und nicht mehr aus Aluminium gefertigt. Hier könnte statt Carbon künftig der AMSilk-Werkstoff zum Einsatz kommen und für noch weniger Gewicht und noch mehr Haltbarkeit sorgen. |

Auch bei Lufthansa Cargo haben die vielfältigen Einsatzmöglichkeiten von Spinnenseide das Interesse geweckt. Luftfrachtpaletten beispielsweise müssen heute noch aus Gründen der Ladungssicherheit und zum Schutz vor äußeren Einflüssen mit erheblichen Mengen Plastikfolie ummantelt werden. Das Umweltmanagement der Frachtairline befasst sich deshalb zurzeit mit der Frage, ob aus Spinnenseide hergestellte Folie, die vollständig biologisch abbaubar wäre, mittelfristig die schwer recycelbaren Plastikberge ablösen könnte? Bei Professor Scheibel im Institut steht jedenfalls schon eine Anlage, die eine einmalig dünne und stabile Folie fertigen kann. Auch ist der Forscher überzeugt, dass sich das Material bald im großen Maßstab wirtschaftlich herstellen lässt. Dann könnte es auch zur Produktion von billigen Alltagswaren wie Folien und Verpackungen verwendet werden. „Das Verfahren ähnelt der Waschmittelproduktion“, sagt Scheibel. Sind die entsprechenden – freilich erheblichen – Anfangsinvestitionen getätigt, bietet Spinnenseide womöglich eine echte Perspektive, um langfristig umweltschädliche Kunststoffe zu verdrängen und das globale Mikroplastikproblem zu lösen. |

Langer Weg zur Seide.

Schon seit der Antike faszinieren sowohl die besondere Stärke und Elastizität als auch die Feinheit der Spinnenseide. Und schon zuvor hat man das Material zur Wundversorgung eingesetzt. Wissenschaft und Industrie träumen seit den 1980er-Jahren davon, Spinnenseide künstlich herzustellen – und sind damit über Jahre immer wieder gescheitert. Das Material in größeren Mengen auf natürliche Weise zu gewinnen, ist unmöglich – Spinnen sind Kannibalen und würden sich in einer Züchtung gegenseitig auffressen.

Gescheitert sind Scheibels frühere Konkurrenten nach Meinung des Professors aus zwei Gründen: „Die einen kamen aus der Werkstoffkunde und haben sich zu sehr auf das Material und seine Verarbeitung konzentriert. Die anderen kamen aus der Biologie und haben ihren Fokus überwiegend auf das Tier gerichtet.“

Scheibel hingegen ist Biochemiker. Bevor er sich der Spinnenseide widmete, forschte er Ende der 1990er-Jahre zum BSE-Erreger. „Ich interessierte mich eigentlich überhaupt nicht für Spinnen“, gibt der 50-Jährige unumwunden zu. „Ich wollte die genaue Beschaffenheit der Proteine verstehen, die für die besonderen Fähigkeiten der Spinnenseide verantwortlich sind.“ Dieser Ansatz war der Schlüssel zum Erfolg, der jedoch noch Jahre minutiöser wissenschaftlicher Arbeit erforderte.

Seit 2001 sind Scheibel und sein Team den Proteinen, aus denen Spinnen ihre Seide herstellen, auf der Spur. Die Methode, die es Jahre später ermöglichte, Seide im Labor mittels Gentechnik und Biotechnologie herzustellen, erscheint zunächst simpel: Aus dem Erbgut der Spinne wird genau das Stück DNA kopiert, das für die Spinnenseide verantwortlich ist. Danach setzt man es in das Erbgut von Bakterien ein. Diese produzieren daraufhin das Protein der Spinnenseide, welches sich schließlich ernten und zu einem weißen Pulver verarbeiten lässt.

Um aus dem so gewonnenen Material allerdings einen Faden spinnen zu können, musste das Team die chemischen und mechanischen Tricks im Spinnenkörper entschlüsseln, was weitere Forschungen nötig machte. Der Faden der Spinne ist beispielsweise nur deswegen so einzigartig in seinen Eigenschaften, weil die Spinne ihn je nach Einsatzzweck mit unterschiedlichen Rohmaterialien aus den Reservoirs ihres Hinterleibes speist.

|

Gescheitert sind Scheibels frühere Konkurrenten nach Meinung des Professors aus zwei Gründen: „Die einen kamen aus der Werkstoffkunde und haben sich zu sehr auf das Material und seine Verarbeitung konzentriert. Die anderen kamen aus der Biologie und haben ihren Fokus überwiegend auf das Tier gerichtet.“ Scheibel hingegen ist Biochemiker. Bevor er sich der Spinnenseide widmete, forschte er Ende der 1990er-Jahre zum BSE-Erreger. „Ich interessierte mich eigentlich überhaupt nicht für Spinnen“, gibt der 50-Jährige unumwunden zu. „Ich wollte die genaue Beschaffenheit der Proteine verstehen, die für die besonderen Fähigkeiten der Spinnenseide verantwortlich sind.“ Dieser Ansatz war der Schlüssel zum Erfolg, der jedoch noch Jahre minutiöser wissenschaftlicher Arbeit erforderte. |

Seit 2001 sind Scheibel und sein Team den Proteinen, aus denen Spinnen ihre Seide herstellen, auf der Spur. Die Methode, die es Jahre später ermöglichte, Seide im Labor mittels Gentechnik und Biotechnologie herzustellen, erscheint zunächst simpel: Aus dem Erbgut der Spinne wird genau das Stück DNA kopiert, das für die Spinnenseide verantwortlich ist. Danach setzt man es in das Erbgut von Bakterien ein. Diese produzieren daraufhin das Protein der Spinnenseide, welches sich schließlich ernten und zu einem weißen Pulver verarbeiten lässt. Um aus dem so gewonnenen Material allerdings einen Faden spinnen zu können, musste das Team die chemischen und mechanischen Tricks im Spinnenkörper entschlüsseln, was weitere Forschungen nötig machte. Der Faden der Spinne ist beispielsweise nur deswegen so einzigartig in seinen Eigenschaften, weil die Spinne ihn je nach Einsatzzweck mit unterschiedlichen Rohmaterialien aus den Reservoirs ihres Hinterleibes speist. |

Proben aus dem Dschungel.

Auch der Zug, den sie beim Spinnen auf den Faden gibt, ist enorm wichtig: Die Spannung sorgt für eine gleichförmige Ausrichtung der Protein-Moleküle, wodurch die angestrebte Stabilität und Flexibilität erst entstehen. Fast zehn Jahre dauerte es, bis es Scheibel und seinem Team gelang, diesen Prozess im Labor nachzuahmen. Heute können spezielle Nassspinnanlagen den Faden in großen Mengen produzieren, und AMSilk spricht mit zahlreichen Industriepartnern über die nächsten Schritte.

Weiterkommen will auch die Forschung – und sichert sich dabei die Unterstützung von Lufthansa Cargo: Eine Mitarbeiterin Professor Scheibels sucht zurzeit im kolumbianischen Dschungel nach neuen Spinnenarten, deren Seide die Wissenschaftler untersuchen wollen. Das Ziel ist es, womöglich noch bessere künstliche Seide produzieren zu können und weitere Anwendungsgebiete zu finden. Die natürliche Spinnenseide wird vor Ort gesammelt und auf Spulen gerollt. Danach muss die Fracht unter konstanten Temperatur-, Druck- und vor allem Feuchtigkeitsbedingungen von Bogotá nach Bayreuth zur Analyse gebracht werden. Dabei spielt die Schnelligkeit eine entscheidende Rolle. „Anders als unsere Biotech-Seide altert natürliche Spinnenseide, weil weitere Stoffe an den Proteinen haften“, erläutert Scheibel. Und so werden die Spulen mit der echten Spinnenseide als „Fresh“-Sendung mit einer Boeing 777F der Lufthansa Cargo nach Europa gebracht.